电 话:177 7331 8062

传 真:0731-28828378

地 址:湖南省株洲市荷塘区金山工业园枫丹南路18号

网 址 : www.zzjtcarbide.com

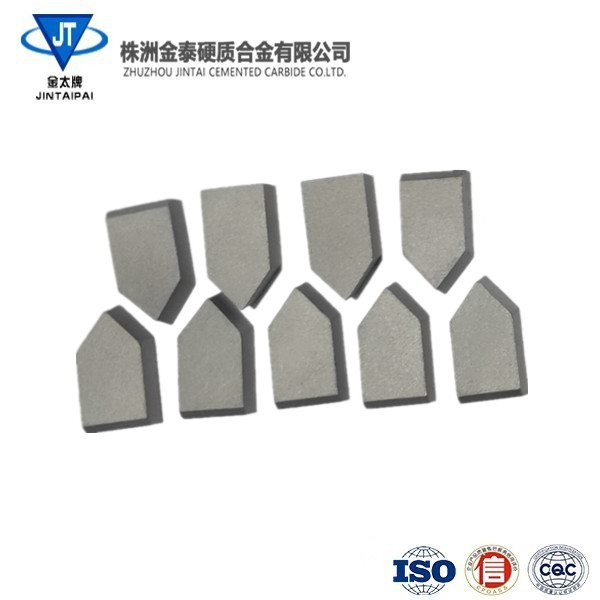

硬质合金刀片是一种常用于切削材料的工具,其磨削和涂层处理对其使用寿命和切削效果起到重要作用。本文将介绍硬质合金刀片的精细磨削和涂层处理的基本步骤和技术要点。

一、硬质合金刀片的精细磨削

1. 磨削前的准备工作

在进行磨削前,首先需要对硬质合金刀片进行清洁,去除表面的油污和杂质。然后,检查刀片的磨损情况,如切削刃的磨损、刀片的表面质量等。如果有明显的磨损或质量问题,需要进行修复或更换。

2. 磨削设备的选择

硬质合金刀片的精细磨削通常采用专用的磨床设备,如数控磨床或磨刀机。选择合适的磨削设备是确保磨削效果的关键。

3. 磨削参数的设置

根据硬质合金刀片的材质、结构和刀具规格,设定磨床的磨削参数,如切削速度、磨削深度、进给速度等。这些参数的设置需要综合考虑刀具的磨损状况、刀具的使用要求以及磨削效果等因素。

4. 粗磨和精磨工艺

硬质合金刀片的精细磨削通常包括粗磨和精磨两个阶段。粗磨主要是为了去除切削刃的磨损层和表面的缺陷,使刀片恢复到合适的切削状态。精磨则是在粗磨的基础上进一步提高切削刃的质量和表面状态,使其达到要求的精度和光洁度。

5. 磨削液的选择和使用

在硬质合金刀片的精细磨削过程中,使用适当的磨削液对提高磨削效果和刀具寿命至关重要。磨削液可以起到冷却、润滑、清洁等多种作用,帮助减少工件和磨具的磨损,避免热处理引起的变质等问题。选择合适的磨削液需要考虑刀具材质、磨削工艺和润滑要求等因素。

二、硬质合金刀片的涂层处理

1. 涂层前的准备工作

涂层前需要对硬质合金刀片进行清洁和表面处理。清洁可以去除刀片表面的油污和杂质,表面处理可以增加刀片与涂层的附着力。常用的表面处理方法包括化学处理、机械处理和热处理等。

2. 涂层材料的选择

涂层材料的选择要根据硬质合金刀片的使用要求和工件材料的切削性质来确定。常见的涂层材料包括TiN、TiC、TiCN、Al2O3等。不同的涂层材料具有不同的硬度、抗磨损性能和耐热性能,可以根据实际情况选择合适的材料。

3. 涂层工艺

涂层工艺一般包括预处理、涂覆和后处理三个步骤。预处理主要是通过化学、机械或热处理等方法,提高刀片与涂层的附着力。涂覆是将涂层材料均匀地覆盖到刀片表面,可以采用物理气相沉积、化学气相沉积、物理气相沉积等涂覆方法。后处理主要是通过热处理、化学处理等方法,提高涂层的硬度和致密性,并使其与刀片表面更好地结合。

4. 涂层质量控制

涂层的质量直接影响硬质合金刀片的使用寿命和切削效果。因此,在涂层过程中需要加强对涂层质量的控制和检测。常用的涂层质量检测方法包括显微硬度测试、扫描电子显微镜观察、光学显微镜观察、化学分析等。

5. 涂层后的处理和保养

涂层处理完成后,刀片需要进行进一步的处理和保养。处理主要是去除涂层过程中可能产生的残留物,保养则是定期检查刀片的涂层状况,及时修复或更换磨损严重的刀片。

总结起来,硬质合金刀片的精细磨削和涂层处理是保证刀具质量和使用寿命的重要环节。通过合理的磨削和涂层工艺,可以有效提高刀具精度和切削效果。

![]() 地址:湖南省株洲市荷塘区金山工业园枫丹南路18号

地址:湖南省株洲市荷塘区金山工业园枫丹南路18号

![]() 电话: 黄经理 177 7331 8062

电话: 黄经理 177 7331 8062

![]() 邮箱:2433116560@qq.com

邮箱:2433116560@qq.com